1. الیکٹرک موٹرز کا تعارف

الیکٹرک موٹر ایک ایسا آلہ ہے جو برقی توانائی کو مکینیکل توانائی میں تبدیل کرتا ہے۔ یہ گھومنے والی مقناطیسی فیلڈ کو پیدا کرنے اور روٹر (جیسے گلہری کے پنجرے میں بند ایلومینیم فریم) کو مقناطیسی الیکٹرک گردشی ٹارک بنانے کے لیے ایک توانائی بخش کوائل (یعنی سٹیٹر وائنڈنگ) کا استعمال کرتا ہے۔

الیکٹرک موٹرز کو استعمال ہونے والے مختلف پاور ذرائع کے مطابق DC موٹرز اور AC موٹرز میں تقسیم کیا گیا ہے۔ پاور سسٹم میں زیادہ تر موٹریں AC موٹرز ہیں، جو ہم وقت ساز موٹرز یا غیر مطابقت پذیر موٹریں ہو سکتی ہیں (موٹر کی سٹیٹر مقناطیسی فیلڈ کی رفتار روٹر کی گردش کی رفتار کے ساتھ ہم آہنگی کی رفتار کو برقرار نہیں رکھتی ہے)۔

الیکٹرک موٹر بنیادی طور پر سٹیٹر اور روٹر پر مشتمل ہوتی ہے، اور مقناطیسی میدان میں توانائی بخش تار پر کام کرنے والی قوت کی سمت کا تعلق کرنٹ کی سمت اور مقناطیسی انڈکشن لائن کی سمت (مقناطیسی میدان کی سمت) سے ہوتا ہے۔ برقی موٹر کا کام کرنے کا اصول مقناطیسی میدان کا اثر ہے جو کرنٹ پر کام کرنے والی قوت پر ہے، جس کی وجہ سے موٹر گھومتی ہے۔

2. الیکٹرک موٹرز کی تقسیم

① ورکنگ پاور سپلائی کے لحاظ سے درجہ بندی

الیکٹرک موٹرز کے مختلف ورکنگ پاور ذرائع کے مطابق، انہیں ڈی سی موٹرز اور اے سی موٹرز میں تقسیم کیا جا سکتا ہے۔ AC موٹرز کو سنگل فیز موٹرز اور تھری فیز موٹرز میں بھی تقسیم کیا گیا ہے۔

② ساخت اور کام کے اصول کے لحاظ سے درجہ بندی

الیکٹرک موٹرز کو ان کی ساخت اور کام کے اصول کے مطابق ڈی سی موٹرز، غیر مطابقت پذیر موٹرز اور ہم وقت ساز موٹرز میں تقسیم کیا جا سکتا ہے۔ ہم وقت ساز موٹروں کو مستقل مقناطیس ہم وقت ساز موٹرز، ہچکچاہٹ ہم وقت ساز موٹرز، اور ہسٹریسس ہم وقت ساز موٹرز میں بھی تقسیم کیا جا سکتا ہے۔ اسینکرونس موٹرز کو انڈکشن موٹرز اور AC کمیوٹیٹر موٹرز میں تقسیم کیا جا سکتا ہے۔ انڈکشن موٹرز کو مزید تین فیز اسینکرونس موٹرز اور شیڈڈ پول اسینکرونس موٹرز میں تقسیم کیا گیا ہے۔ AC کمیوٹیٹر موٹرز کو سنگل فیز سیریز کی حوصلہ افزائی موٹرز، AC DC دوہری مقصد والی موٹرز، اور ریپلسیو موٹرز میں بھی تقسیم کیا گیا ہے۔

③ اسٹارٹ اپ اور آپریشن موڈ کے لحاظ سے درجہ بندی

الیکٹرک موٹرز کو کیپیسیٹر اسٹارٹ سنگل فیز اسینکرونس موٹرز، کیپیسیٹر سے چلنے والی سنگل فیز اسینکرونس موٹرز، کیپسیٹر اسٹارٹ سنگل فیز اسینکرونس موٹرز، اور اسپلٹ فیز سنگل فیز غیر مطابقت پذیر موٹرز کو ان کے سٹارٹنگ اور آپریٹنگ موڈز کے مطابق تقسیم کیا جا سکتا ہے۔

④ مقصد کے لحاظ سے درجہ بندی

الیکٹرک موٹروں کو ان کے مقصد کے مطابق ڈرائیونگ موٹرز اور کنٹرول موٹرز میں تقسیم کیا جاسکتا ہے۔

ڈرائیونگ کے لیے الیکٹرک موٹرز کو مزید الیکٹرک ٹولز میں تقسیم کیا گیا ہے (بشمول ڈرلنگ، پالش، پالش، سلاٹنگ، کٹنگ اور ایکسپینڈنگ ٹولز)، گھریلو آلات کے لیے الیکٹرک موٹرز (بشمول واشنگ مشین، الیکٹرک پنکھے، ریفریجریٹرز، ایئر کنڈیشنر، ریکارڈرز، ویڈیو ریکارڈرز) ڈی وی ڈی پلیئرز، ویکیوم کلینر، کیمرے، الیکٹرک بلورز، الیکٹرک شیورز، وغیرہ)، اور دیگر عام چھوٹے مکینیکل آلات (بشمول مختلف چھوٹے مشینی اوزار، چھوٹی مشینری، طبی آلات، الیکٹرانک آلات وغیرہ)۔

کنٹرول موٹرز کو مزید سٹیپر موٹرز اور سروو موٹرز میں تقسیم کیا گیا ہے۔

⑤ روٹر کی ساخت کی طرف سے درجہ بندی

روٹر کی ساخت کے مطابق، الیکٹرک موٹرز کو کیج انڈکشن موٹرز میں تقسیم کیا جا سکتا ہے (پہلے گلہری کیج اسینکرونس موٹرز کے نام سے جانا جاتا تھا) اور زخم روٹر انڈکشن موٹرز (پہلے زخم کی غیر مطابقت پذیر موٹرز کے نام سے جانا جاتا تھا)۔

⑥ آپریٹنگ رفتار کی طرف سے درجہ بندی

الیکٹرک موٹروں کو ان کی آپریٹنگ رفتار کے مطابق تیز رفتار موٹرز، کم رفتار موٹرز، مستقل رفتار موٹرز اور متغیر رفتار موٹروں میں تقسیم کیا جاسکتا ہے۔

⑦ حفاظتی شکل کے لحاظ سے درجہ بندی

a کھلی قسم (جیسے IP11، IP22)۔

ضروری سپورٹ ڈھانچہ کے علاوہ، موٹر گھومنے اور زندہ حصوں کے لئے خصوصی تحفظ نہیں ہے.

ب بند قسم (جیسے IP44، IP54)۔

موٹر کیسنگ کے اندر گھومنے اور زندہ حصوں کو حادثاتی رابطے سے بچنے کے لیے ضروری مکینیکل تحفظ کی ضرورت ہوتی ہے، لیکن یہ وینٹیلیشن میں نمایاں طور پر رکاوٹ نہیں بنتا۔ حفاظتی موٹروں کو ان کے مختلف وینٹیلیشن اور تحفظ کے ڈھانچے کے مطابق درج ذیل اقسام میں تقسیم کیا گیا ہے۔

ⓐ میش کور کی قسم۔

موٹر کے وینٹیلیشن کے سوراخوں کو سوراخ شدہ ڈھانچے سے ڈھانپ دیا جاتا ہے تاکہ موٹر کے گھومنے اور زندہ حصوں کو بیرونی اشیاء کے ساتھ رابطے میں آنے سے روکا جا سکے۔

ⓑ ڈرپ مزاحم۔

موٹر وینٹ کی ساخت عمودی طور پر گرنے والے مائعات یا ٹھوس کو براہ راست موٹر کے اندرونی حصے میں داخل ہونے سے روک سکتی ہے۔

ⓒ سپلیش پروف۔

موٹر وینٹ کی ساخت 100 ° کی عمودی زاویہ کی حد کے اندر کسی بھی سمت میں مائعات یا ٹھوس چیزوں کو موٹر کے اندرونی حصے میں داخل ہونے سے روک سکتی ہے۔

ⓓ بند۔

موٹر کیسنگ کی ساخت کیسنگ کے اندر اور باہر ہوا کے آزادانہ تبادلے کو روک سکتی ہے، لیکن اسے مکمل سگ ماہی کی ضرورت نہیں ہے۔

ⓔ واٹر پروف۔

موٹر کیسنگ کی ساخت ایک خاص دباؤ کے ساتھ پانی کو موٹر کے اندرونی حصے میں داخل ہونے سے روک سکتی ہے۔

ⓕ واٹر ٹائٹ۔

جب موٹر کو پانی میں ڈبویا جاتا ہے تو، موٹر کیسنگ کی ساخت پانی کو موٹر کے اندرونی حصے میں داخل ہونے سے روک سکتی ہے۔

ⓖ ڈائیونگ کا انداز۔

الیکٹرک موٹر ریٹیڈ پانی کے دباؤ کے تحت طویل عرصے تک پانی میں چل سکتی ہے۔

ⓗ دھماکے کا ثبوت۔

موٹر کیسنگ کا ڈھانچہ موٹر کے اندر گیس کے دھماکے کو موٹر کے باہر منتقل ہونے سے روکنے کے لیے کافی ہے، جس سے موٹر کے باہر آتش گیر گیس کا دھماکہ ہوتا ہے۔ آفیشل اکاؤنٹ "مکینیکل انجینئرنگ لٹریچر"، انجینئر کا گیس اسٹیشن!

⑧ وینٹیلیشن اور کولنگ کے طریقوں سے درجہ بندی

a خود کولنگ۔

الیکٹرک موٹرز ٹھنڈک کے لیے مکمل طور پر سطح کی تابکاری اور قدرتی ہوا کے بہاؤ پر انحصار کرتی ہیں۔

ب خود ٹھنڈا پنکھا ۔

الیکٹرک موٹر ایک پنکھے سے چلتی ہے جو موٹر کی سطح یا اندرونی حصے کو ٹھنڈا کرنے کے لیے ٹھنڈک ہوا فراہم کرتی ہے۔

c اس نے پنکھا ٹھنڈا کیا۔

کولنگ ایئر سپلائی کرنے والا پنکھا خود الیکٹرک موٹر سے نہیں چلتا ہے بلکہ خود مختار طور پر چلتا ہے۔

ڈی پائپ لائن وینٹیلیشن کی قسم۔

ٹھنڈک ہوا براہ راست موٹر کے باہر سے یا موٹر کے اندر سے داخل یا خارج نہیں ہوتی ہے بلکہ پائپ لائنوں کے ذریعے موٹر سے متعارف یا خارج ہوتی ہے۔ پائپ لائن وینٹیلیشن کے لیے پنکھے سیلف فین کولڈ یا دوسرے پنکھے کو ٹھنڈا کیا جا سکتا ہے۔

e مائع کولنگ۔

الیکٹرک موٹروں کو مائع سے ٹھنڈا کیا جاتا ہے۔

f بند سرکٹ گیس کولنگ۔

موٹر کو ٹھنڈا کرنے کے لیے درمیانی گردش بند سرکٹ میں ہوتی ہے جس میں موٹر اور کولر شامل ہوتے ہیں۔ کولنگ میڈیم موٹر سے گزرتے وقت گرمی جذب کرتا ہے اور کولر سے گزرتے وقت گرمی جاری کرتا ہے۔

جی سطح کی کولنگ اور اندرونی کولنگ۔

کولنگ میڈیم جو موٹر کنڈکٹر کے اندر سے نہیں گزرتا اسے سطحی کولنگ کہا جاتا ہے جبکہ کولنگ میڈیم جو موٹر کنڈکٹر کے اندر سے گزرتا ہے اسے اندرونی کولنگ کہتے ہیں۔

⑨ تنصیب کے ڈھانچے کی شکل کے لحاظ سے درجہ بندی

الیکٹرک موٹرز کی تنصیب کی شکل کو عام طور پر کوڈز کے ذریعے ظاہر کیا جاتا ہے۔

بین الاقوامی تنصیب کے لیے کوڈ کو مخفف IM سے ظاہر کیا جاتا ہے،

IM میں پہلا حرف انسٹالیشن ٹائپ کوڈ کی نمائندگی کرتا ہے، B افقی تنصیب کی نمائندگی کرتا ہے، اور V عمودی تنصیب کی نمائندگی کرتا ہے۔

دوسرا ہندسہ فیچر کوڈ کی نمائندگی کرتا ہے، جس کی نمائندگی عربی ہندسوں سے ہوتی ہے۔

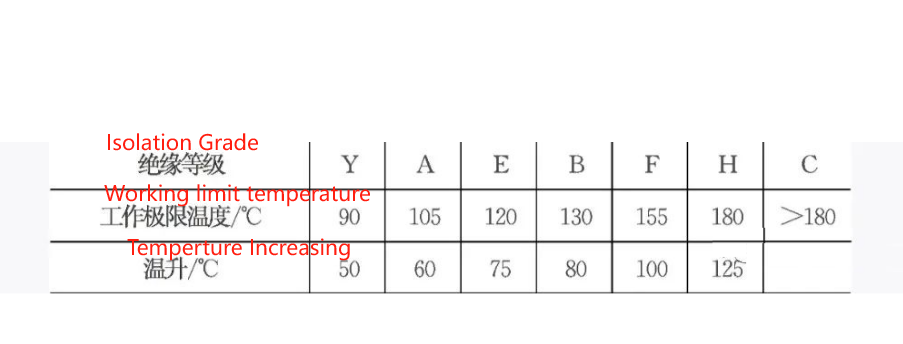

⑩ موصلیت کی سطح کے لحاظ سے درجہ بندی

اے لیول، ای لیول، بی لیول، ایف لیول، ایچ لیول، سی لیول۔ موٹروں کی موصلیت کی سطح کی درجہ بندی نیچے دی گئی جدول میں دکھائی گئی ہے۔

⑪ درجہ بند کام کے اوقات کے مطابق درجہ بندی

مسلسل، وقفے وقفے سے، اور قلیل مدتی کام کرنے کا نظام۔

مسلسل ڈیوٹی سسٹم (SI) موٹر نام پلیٹ پر متعین ریٹیڈ ویلیو کے تحت طویل مدتی آپریشن کو یقینی بناتی ہے۔

مختصر وقت کے کام کے اوقات (S2)۔ موٹر صرف ایک محدود مدت کے لیے کام کر سکتی ہے جو نام کی تختی پر بیان کردہ درجہ بندی کی قیمت کے تحت ہے۔ مختصر مدت کے آپریشن کے لیے دورانیہ کے معیارات کی چار اقسام ہیں: 10 منٹ، 30 منٹ، 60 منٹ، اور 90 منٹ۔

وقفے وقفے سے کام کرنے کا نظام (S3)۔ موٹر کو صرف وقفے وقفے سے اور وقفے وقفے سے نام کی تختی پر بیان کردہ درجہ بندی کی قیمت کے تحت استعمال کیا جا سکتا ہے، جس کا اظہار فی سائیکل 10 منٹ کے فیصد کے طور پر کیا جاتا ہے۔ مثال کے طور پر، FC=25%؛ ان میں، S4 سے S10 کا تعلق مختلف حالات میں وقفے وقفے سے آپریٹنگ ورکنگ سسٹمز سے ہے۔

9.2.3 الیکٹرک موٹرز کی عام خرابیاں

طویل مدتی آپریشن کے دوران الیکٹرک موٹرز کو اکثر مختلف خرابیوں کا سامنا کرنا پڑتا ہے۔

اگر کنیکٹر اور ریڈوسر کے درمیان ٹارک ٹرانسمیشن بڑی ہے تو، فلینج کی سطح پر جڑنے والا سوراخ شدید لباس کو ظاہر کرتا ہے، جو کنکشن کے فٹ گیپ کو بڑھاتا ہے اور غیر مستحکم ٹارک ٹرانسمیشن کا باعث بنتا ہے۔ موٹر شافٹ بیئرنگ کو پہنچنے والے نقصان کی وجہ سے بیئرنگ پوزیشن کا پہننا؛ شافٹ ہیڈز اور کی ویز وغیرہ کے درمیان پہنیں۔ اس طرح کے مسائل کے پیش آنے کے بعد، روایتی طریقے بنیادی طور پر برش چڑھانے کے بعد مرمت ویلڈنگ یا مشیننگ پر توجہ مرکوز کرتے ہیں، لیکن دونوں میں کچھ خامیاں ہیں۔

اعلی درجہ حرارت کی مرمت کی ویلڈنگ سے پیدا ہونے والے تھرمل تناؤ کو مکمل طور پر ختم نہیں کیا جا سکتا، جو موڑنے یا فریکچر کا شکار ہوتا ہے۔ تاہم، برش چڑھانا کوٹنگ کی موٹائی سے محدود ہے اور چھیلنے کا خطرہ ہے، اور دونوں طریقے دھات کی مرمت کے لیے دھات کا استعمال کرتے ہیں، جو "مشکل سے سخت" تعلق کو تبدیل نہیں کر سکتے۔ مختلف قوتوں کی مشترکہ کارروائی کے تحت، یہ اب بھی دوبارہ پہننے کا سبب بنے گا۔

معاصر مغربی ممالک ان مسائل کو حل کرنے کے لیے اکثر پولیمر مرکب مواد کو مرمت کے طریقوں کے طور پر استعمال کرتے ہیں۔ مرمت کے لیے پولیمر مواد کا اطلاق ویلڈنگ کے تھرمل تناؤ کو متاثر نہیں کرتا، اور مرمت کی موٹائی محدود نہیں ہے۔ ایک ہی وقت میں، پروڈکٹ میں موجود دھاتی مواد میں آلات کے اثرات اور کمپن کو جذب کرنے، دوبارہ پہننے کے امکان سے بچنے، اور آلات کے اجزاء کی سروس لائف کو بڑھانے کے لیے لچک نہیں ہوتی، جس سے کاروباری اداروں کے لیے بہت زیادہ وقت کی بچت ہوتی ہے اور بڑی اقتصادی قدر پیدا کرنا۔

(1) غلطی کا رجحان: منسلک ہونے کے بعد موٹر شروع نہیں ہوسکتی ہے۔

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① اسٹیٹر وائنڈنگ وائرنگ کی خرابی - وائرنگ کو چیک کریں اور غلطی کو درست کریں۔

② اسٹیٹر وائنڈنگ میں اوپن سرکٹ، شارٹ سرکٹ گراؤنڈنگ، زخم روٹر موٹر کی وائنڈنگ میں اوپن سرکٹ – فالٹ پوائنٹ کی نشاندہی کریں اور اسے ختم کریں۔

③ ضرورت سے زیادہ بوجھ یا پھنس جانے والا ٹرانسمیشن میکانزم - ٹرانسمیشن میکانزم اور بوجھ کو چیک کریں۔

④ زخم والی روٹر موٹر کے روٹر سرکٹ میں کھلا سرکٹ (برش اور سلپ رِنگ کے درمیان ناقص رابطہ، ریوسٹیٹ میں کھلا سرکٹ، لیڈ میں خراب رابطہ وغیرہ) – اوپن سرکٹ پوائنٹ کی شناخت کریں اور اس کی مرمت کریں۔

⑤ پاور سپلائی وولٹیج بہت کم ہے – وجہ چیک کریں اور اسے ختم کریں۔

⑥ پاور سپلائی فیز نقصان – سرکٹ کو چیک کریں اور تھری فیز کو بحال کریں۔

(2) غلطی کا رجحان: موٹر درجہ حرارت میں بہت زیادہ اضافہ یا تمباکو نوشی

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① اوور لوڈ یا بہت کثرت سے شروع ہونا – بوجھ کو کم کریں اور شروع ہونے کی تعداد کو کم کریں۔

② آپریشن کے دوران فیز کا نقصان – سرکٹ کو چیک کریں اور تھری فیز کو بحال کریں۔

③ سٹیٹر وائنڈنگ وائرنگ کی خرابی - وائرنگ کو چیک کریں اور اسے درست کریں۔

④ سٹیٹر وائنڈنگ گراؤنڈ ہے، اور موڑ یا مراحل کے درمیان ایک شارٹ سرکٹ ہے - گراؤنڈ یا شارٹ سرکٹ کے مقام کی نشاندہی کریں اور اس کی مرمت کریں۔

⑤ کیج روٹر سمیٹنا ٹوٹ گیا – روٹر کو تبدیل کریں۔

⑥ زخم کے روٹر وائنڈنگ کے مرحلے کے آپریشن سے محروم – فالٹ پوائنٹ کی نشاندہی کریں اور اس کی مرمت کریں۔

⑦ اسٹیٹر اور روٹر کے درمیان رگڑ - بیرنگ اور روٹر کی خرابی، مرمت یا تبدیل کرنے کے لیے چیک کریں۔

⑧ ناقص وینٹیلیشن - چیک کریں کہ آیا وینٹیلیشن بغیر کسی رکاوٹ کے ہے۔

⑨ وولٹیج بہت زیادہ یا بہت کم – وجہ چیک کریں اور اسے ختم کریں۔

(3) غلطی کا رجحان: ضرورت سے زیادہ موٹر کمپن

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① غیر متوازن روٹر - برابر کرنے والا توازن۔

② غیر متوازن گھرنی یا جھکی ہوئی شافٹ ایکسٹینشن - چیک کریں اور درست کریں۔

③ موٹر بوجھ کے محور کے ساتھ منسلک نہیں ہے - یونٹ کے محور کو چیک کریں اور ایڈجسٹ کریں۔

④ موٹر کی غلط تنصیب - تنصیب اور بنیاد کے پیچ کو چیک کریں۔

⑤ اچانک اوورلوڈ - بوجھ کو کم کریں۔

(4) غلطی کا رجحان: آپریشن کے دوران غیر معمولی آواز

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① اسٹیٹر اور روٹر کے درمیان رگڑ - خرابی، مرمت یا تبدیل کرنے کے لیے بیرنگ اور روٹر کو چیک کریں۔

② خراب یا خراب چکنا ہوا بیرنگ – بیرنگ کو تبدیل اور صاف کریں۔

③ موٹر فیز نقصان کا آپریشن – اوپن سرکٹ پوائنٹ کو چیک کریں اور اس کی مرمت کریں۔

④ کیسنگ کے ساتھ بلیڈ کا تصادم - خرابیوں کو چیک کریں اور ختم کریں۔

(5) غلطی کا رجحان: بوجھ کے تحت موٹر کی رفتار بہت کم ہے۔

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① پاور سپلائی وولٹیج بہت کم ہے – پاور سپلائی وولٹیج چیک کریں۔

② ضرورت سے زیادہ بوجھ – بوجھ کو چیک کریں۔

③ کیج روٹر وائنڈنگ ٹوٹ گئی – روٹر کو تبدیل کریں۔

④ وائنڈنگ روٹر وائر گروپ کے ایک فیز کا ناقص یا منقطع رابطہ – برش پریشر، برش اور سلپ رِنگ کے درمیان رابطہ اور روٹر وائنڈنگ چیک کریں۔

(6) غلطی کا رجحان: موٹر کیسنگ لائیو ہے۔

وجوہات اور ہینڈلنگ کے طریقے درج ذیل ہیں۔

① ناقص گراؤنڈنگ یا ہائی گراؤنڈنگ مزاحمت – گراؤنڈنگ کی خراب خرابیوں کو ختم کرنے کے لیے ضوابط کے مطابق گراؤنڈ تار کو جوڑیں۔

② ونڈنگز گیلے ہیں - خشک کرنے کے علاج سے گزریں۔

③ موصلیت کا نقصان، سیسہ کا تصادم – موصلیت کی مرمت کے لیے پینٹ ڈپ کریں، لیڈز کو دوبارہ جوڑیں۔ 9.2.4 موٹر چلانے کا طریقہ کار

① جدا کرنے سے پہلے، موٹر کی سطح پر دھول اڑنے کے لیے کمپریسڈ ہوا کا استعمال کریں اور اسے صاف کریں۔

② موٹر کو جدا کرنے کے لیے کام کرنے کی جگہ کا انتخاب کریں اور سائٹ کے ماحول کو صاف کریں۔

③ الیکٹرک موٹرز کی ساختی خصوصیات اور دیکھ بھال تکنیکی ضروریات سے واقف۔

④ جدا کرنے کے لیے ضروری اوزار (بشمول خصوصی اوزار) اور سامان تیار کریں۔

⑤ موٹر کے آپریشن میں نقائص کو مزید سمجھنے کے لیے، اگر حالات اجازت دیں تو جدا کرنے سے پہلے ایک معائنہ ٹیسٹ کرایا جا سکتا ہے۔ اس مقصد کے لیے، موٹر کو بوجھ کے ساتھ جانچا جاتا ہے، اور موٹر کے ہر حصے کے درجہ حرارت، آواز، کمپن اور دیگر حالات کو تفصیل سے جانچا جاتا ہے۔ وولٹیج، کرنٹ، رفتار وغیرہ کو بھی جانچا جاتا ہے۔ پھر، لوڈ منقطع ہو جاتا ہے اور بغیر لوڈ کرنٹ اور بغیر لوڈ ہونے والے نقصان کی پیمائش کرنے کے لیے ایک علیحدہ بغیر لوڈ کا معائنہ کیا جاتا ہے، اور ریکارڈ بنائے جاتے ہیں۔ آفیشل اکاؤنٹ "مکینیکل انجینئرنگ لٹریچر"، انجینئر کا گیس اسٹیشن!

⑥ بجلی کی فراہمی کاٹ دیں، موٹر کی بیرونی وائرنگ کو ہٹا دیں، اور ریکارڈ رکھیں۔

⑦ موٹر کی موصلیت کی مزاحمت کو جانچنے کے لیے ایک مناسب وولٹیج میگوہ میٹر کا انتخاب کریں۔ موصلیت کی تبدیلی کے رجحان اور موٹر کی موصلیت کی کیفیت کا تعین کرنے کے لیے آخری دیکھ بھال کے دوران ماپا جانے والی موصلیت کی مزاحمتی اقدار کا موازنہ کرنے کے لیے، مختلف درجہ حرارت پر ماپا جانے والی موصلیت مزاحمت کی قدروں کو ایک ہی درجہ حرارت میں تبدیل کیا جانا چاہیے، عام طور پر 75 ℃ میں تبدیل کیا جاتا ہے۔

⑧ جذب تناسب K کی جانچ کریں۔ جب جذب کا تناسب K>1.33 ہو، تو یہ ظاہر کرتا ہے کہ موٹر کی موصلیت نمی سے متاثر نہیں ہوئی ہے یا نمی کی ڈگری شدید نہیں ہے۔ پچھلے اعداد و شمار سے موازنہ کرنے کے لیے، کسی بھی درجہ حرارت پر ماپا جانے والے جذب کے تناسب کو اسی درجہ حرارت میں تبدیل کرنا بھی ضروری ہے۔

9.2.5 برقی موٹروں کی دیکھ بھال اور مرمت

جب موٹر چل رہی ہو یا خراب ہو، تو موٹر کے محفوظ آپریشن کو یقینی بنانے کے لیے بروقت خرابیوں کو روکنے اور ختم کرنے کے چار طریقے ہیں، یعنی دیکھنا، سننا، سونگھنا اور چھونا۔

(1) دیکھو

مشاہدہ کریں کہ کیا موٹر کے آپریشن کے دوران کوئی غیر معمولی چیزیں ہیں، جو بنیادی طور پر درج ذیل حالات میں ظاہر ہوتی ہیں۔

① جب سٹیٹر وائنڈنگ شارٹ سرکٹ ہو تو، موٹر سے دھواں دیکھا جا سکتا ہے۔

② جب موٹر شدید طور پر اوورلوڈ ہو جائے گی یا فیز ختم ہو جائے گی، رفتار کم ہو جائے گی اور ایک بھاری "گونجنے والی" آواز آئے گی۔

③ جب موٹر عام طور پر چلتی ہے، لیکن اچانک رک جاتی ہے، تو ڈھیلے کنکشن پر چنگاریاں نمودار ہو سکتی ہیں۔ فیوز کے اڑانے یا جزو کے پھنس جانے کا واقعہ۔

④ اگر موٹر پرتشدد طریقے سے ہلتی ہے، تو اس کی وجہ ٹرانسمیشن ڈیوائس کے جام ہونے، موٹر کا ٹھیک ٹھیک نہ ہونا، فاؤنڈیشن کے ڈھیلے بولٹ وغیرہ ہو سکتے ہیں۔

⑤ اگر موٹر کے اندرونی رابطوں اور کنکشنز پر رنگت، جلنے کے نشانات اور دھوئیں کے داغ ہیں، تو یہ ظاہر کرتا ہے کہ مقامی حد سے زیادہ گرمی، کنڈکٹر کنکشنز پر ناقص رابطہ، یا جلی ہوئی ونڈنگ ہو سکتی ہے۔

(2) سنو

موٹر کو عام آپریشن کے دوران بغیر کسی شور یا خاص آواز کے یکساں اور ہلکی "بجتی" آواز خارج کرنی چاہیے۔ اگر بہت زیادہ شور خارج ہوتا ہے، بشمول برقی مقناطیسی شور، بیئرنگ شور، وینٹیلیشن شور، مکینیکل رگڑ شور وغیرہ، تو یہ خرابی کا پیش خیمہ یا رجحان ہوسکتا ہے۔

① برقی مقناطیسی شور کے لیے، اگر موٹر تیز اور بھاری آواز خارج کرتی ہے، تو اس کی کئی وجوہات ہو سکتی ہیں۔

a اسٹیٹر اور روٹر کے درمیان ہوا کا فاصلہ ناہموار ہے، اور اونچی اور نیچی آوازوں کے درمیان یکساں وقفہ کے ساتھ آواز بلندی سے نیچے تک اتار چڑھاؤ آتی ہے۔ یہ بیئرنگ پہننے کی وجہ سے ہوتا ہے، جس کی وجہ سے سٹیٹر اور روٹر مرتکز نہیں ہوتے ہیں۔

ب تھری فیز کرنٹ غیر متوازن ہے۔ اس کی وجہ غلط گراؤنڈنگ، شارٹ سرکٹ، یا تھری فیز وائنڈنگ کا ناقص رابطہ ہے۔ اگر آواز بہت مدھم ہے، تو یہ اس بات کی نشاندہی کرتا ہے کہ موٹر شدید طور پر اوورلوڈ ہے یا فیز ختم ہو چکی ہے۔

c ڈھیلا آئرن کور۔ آپریشن کے دوران موٹر کی کمپن آئرن کور کے فکسنگ بولٹ کو ڈھیلا کرنے کا سبب بنتی ہے، جس کی وجہ سے آئرن کور کی سلکان سٹیل شیٹ ڈھیلی ہو جاتی ہے اور شور خارج ہوتا ہے۔

② شور برداشت کرنے کے لیے، موٹر آپریشن کے دوران اس کی کثرت سے نگرانی کی جانی چاہیے۔ نگرانی کا طریقہ یہ ہے کہ سکریو ڈرایور کے ایک سرے کو بیئرنگ کے بڑھتے ہوئے حصے کے خلاف دبایا جائے، اور دوسرا سرا کان کے قریب ہو تاکہ بیئرنگ کے چلنے کی آواز سن سکے۔ اگر بیئرنگ عام طور پر چلتی ہے، تو اس کی آواز اونچائی یا دھاتی رگڑ کی آواز میں کسی اتار چڑھاؤ کے بغیر، ایک مسلسل اور چھوٹی "سرسراتی" آواز ہوگی۔ اگر درج ذیل آوازیں آتی ہیں تو اسے غیر معمولی سمجھا جاتا ہے۔

a جب بیئرنگ چل رہا ہوتا ہے تو ایک "چیخنے" کی آواز آتی ہے، جو کہ دھاتی رگڑ کی آواز ہے، جو عام طور پر بیئرنگ میں تیل کی کمی کی وجہ سے ہوتی ہے۔ بیئرنگ کو الگ کر کے چکنا چکنائی کی مناسب مقدار کے ساتھ شامل کیا جانا چاہیے۔

ب اگر کوئی "چڑکنے والی" آواز ہے، تو یہ وہ آواز ہے جب گیند گھومتی ہے، عام طور پر چکنا کرنے والی چکنائی کے خشک ہونے یا تیل کی کمی کی وجہ سے ہوتی ہے۔ چکنائی کی مناسب مقدار شامل کی جا سکتی ہے۔

c اگر کوئی "کلک" یا "کریکنگ" آواز ہے، تو یہ بیئرنگ میں گیند کی بے قاعدہ حرکت سے پیدا ہونے والی آواز ہے، جو بیرنگ میں گیند کے نقصان یا موٹر کے طویل مدتی استعمال کی وجہ سے ہوتی ہے۔ ، اور چکنا چکنائی کا خشک ہونا۔

③ اگر ٹرانسمیشن میکانزم اور کارفرما میکانزم اتار چڑھاؤ والی آوازوں کے بجائے مسلسل خارج ہوتے ہیں، تو انہیں درج ذیل طریقوں سے سنبھالا جا سکتا ہے۔

a متواتر "پاپنگ" آوازیں پٹی کے ناہموار جوڑوں کی وجہ سے ہوتی ہیں۔

ب وقتاً فوقتاً "تھمپنگ" آواز شافٹ کے درمیان ڈھیلے جوڑے یا گھرنی کے ساتھ ساتھ پہنی ہوئی چابیاں یا کلیدی راستوں کی وجہ سے ہوتی ہے۔

c تصادم کی ناہموار آواز پنکھے کے کور سے ونڈ بلیڈ کے ٹکرانے کی وجہ سے ہوتی ہے۔

(3) بو

موٹر کی بدبو کو سونگھ کر بھی خرابیوں کی نشاندہی اور روک تھام کی جا سکتی ہے۔ اگر پینٹ کی ایک خاص بو پائی جاتی ہے، تو یہ بتاتا ہے کہ موٹر کا اندرونی درجہ حرارت بہت زیادہ ہے۔ اگر ایک مضبوط جلی ہوئی یا جلی ہوئی بدبو پائی جاتی ہے، تو یہ موصلیت کی تہہ کے ٹوٹنے یا سمیٹ کے جلنے کی وجہ سے ہو سکتی ہے۔

(4) چھوئے۔

موٹر کے کچھ حصوں کے درجہ حرارت کو چھونے سے بھی خرابی کی وجہ کا تعین کیا جا سکتا ہے۔ حفاظت کو یقینی بنانے کے لیے، ہاتھ کے پچھلے حصے کو چھوتے وقت موٹر کیسنگ اور بیرنگ کے ارد گرد کے حصوں کو چھونے کے لیے استعمال کیا جانا چاہیے۔ اگر درجہ حرارت کی غیر معمولی چیزیں پائی جاتی ہیں تو اس کی کئی وجوہات ہو سکتی ہیں۔

① خراب وینٹیلیشن۔ جیسے پنکھے سے لاتعلقی، بلاک شدہ وینٹیلیشن ڈکٹ وغیرہ۔

② اوورلوڈ۔ ضرورت سے زیادہ کرنٹ اور سٹیٹر وائنڈنگ کا زیادہ گرم ہونا۔

③ اسٹیٹر وائنڈنگز یا تھری فیز کرنٹ عدم توازن کے درمیان شارٹ سرکٹ۔

④ بار بار شروع کرنا یا بریک لگانا۔

⑤ اگر بیئرنگ کے ارد گرد درجہ حرارت بہت زیادہ ہے، تو یہ بیئرنگ کو پہنچنے والے نقصان یا تیل کی کمی کی وجہ سے ہو سکتا ہے۔

پوسٹ ٹائم: اکتوبر-06-2023